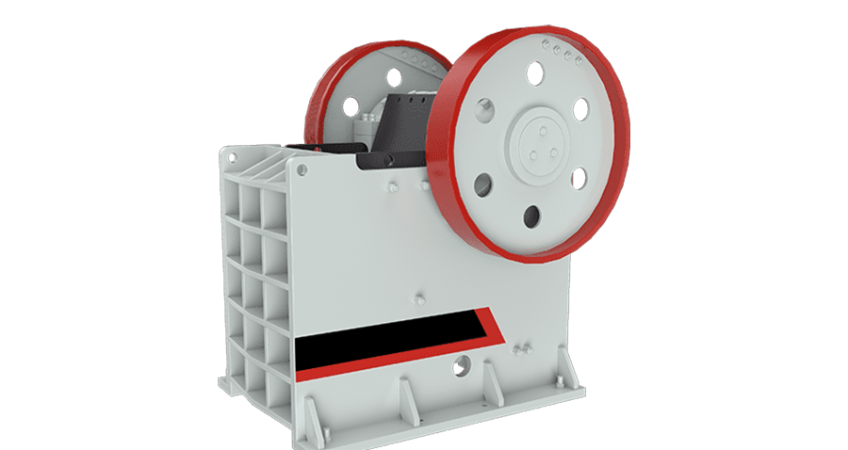

En el ámbito de la minería y la construcción, la trituración de materiales es un proceso esencial para la obtención de tamaños adecuados de rocas y minerales. El chancador de mandíbula, también conocido como trituradora de mandíbulas, es una de las máquinas más utilizadas en esta fase de trituración primaria. Su diseño robusto y eficiente permite la reducción de grandes bloques de material en fracciones más manejables, preparándolos para etapas de procesamiento posteriores. En este artículo, te contamos cinco ventajas de adquirirlas para tus operaciones en mina.

Ventajas del chancador de mandíbula en minería

Robustez y durabilidad

Los chancadores de esta clase están construidos con materiales altamente resistentes al desgaste y a las condiciones extremas típicas de la minería. Son capaces de manejar materiales extremadamente duros y abrasivos. Su diseño robusto garantiza una larga vida útil y una operación confiable. Además, su propia durabilidad los hace menos susceptibles a mantenimientos constantes, lo que reduce el tiempo de inactividad y costos operativos.

Alta capacidad de producción

Estos equipos son capaces de procesar grandes volúmenes de material, lo que los hace ideales para operaciones mineras de gran escala. La capacidad de producción del chancador de mandíbula puede variar dependiendo del modelo y del tamaño del equipo, pero es común encontrar chancadores capaces de manejar varias toneladas por hora. También pueden adaptarse a las necesidades específicas de cada operación minera.

Versatilidad en el manejo de materiales

Otra ventaja de estos equipos mineros es que pueden triturar una amplia gama de materiales, desde minerales duros y abrasivos hasta rocas más blandas. Esto lo hace ideal para diferentes aplicaciones en la minería y la construcción. Son adaptables, por lo que pueden usarse en múltiples etapas del proceso de minería, desde la trituración primaria hasta la preparación de material para molienda.

Fácil mantenimiento y operación

Pese a que aparentan ser complejas a primera vista, estos equipos están diseñados para facilitar el mantenimiento. Las piezas de desgaste son de fácil acceso y reemplazo, lo que minimiza el tiempo de inactividad y maximiza la eficiencia operativa. Esto hace que los encargados de operar puedan manejar el equipo con facilidad, gracias a su diseño intuitivo y a las tecnologías modernas que incorporan.

Eficiencia energética

El chancador de mandíbula también está diseñado para maximizar la eficiencia energética durante la operación. Reduce costos, pues este ahorro se traduce en menores costos de operación, lo cual es crucial en proyectos mineros a gran escala. Ten en cuenta también que, al consumir menos energía, tu firma estaría contribuyendo en la reducción de la huella ambiental de las operaciones mineras.

Funcionamiento de los chancadores de mandíbula

Respecto a su principio de funcionamiento, opera basado en un principio simple pero efectivo. La máquina consta de dos placas de trituración, una fija y otra móvil. La placa móvil se mueve hacia adelante y hacia atrás con respecto a la fija, mediante un sistema de bielas y excéntricas. Este movimiento comprime el material introducido en la cámara de trituración, rompiéndolo en fragmentos más pequeños. ¿De qué depende su eficiencia? De varios factores, incluyendo el ángulo entre las mandíbulas, la velocidad del movimiento y la dureza del material a triturar.

Generalmente, el tamaño de la boca de alimentación y la configuración de la abertura de descarga son ajustables para adaptarse a diferentes requisitos de trituración. En la minería, se utiliza principalmente para la trituración primaria de minerales metálicos y no metálicos, preparando el material para la molienda y otros procesos de refinación. Por otro lado, en el rubro de la construcción, es esencial para la producción de agregados y la preparación de materiales para la fabricación de cemento y concreto.

Otros tipos de chancadoras industriales

Chancadoras de impacto

También conocidas como trituradoras de impacto, son equipos esenciales en las operaciones mineras para la trituración secundaria. Su capacidad para producir materiales de alta calidad, su eficiencia y su adaptabilidad a diferentes tipos de materiales las convierte en una opción preferida en diversas aplicaciones industriales. Utilizan la fuerza del impacto para triturar el material. Un rotor giratorio con martillos o barras lo golpea contra placas de impacto, rompiéndolo en partículas más pequeñas.

Chancadoras de cono

Ideales para la trituración secundaria y terciaria, ya que utilizan un cono giratorio que aplasta el material contra una pared interior cóncava. Operan mediante un proceso de compresión, en el cual el material es triturado entre una superficie fija y una superficie móvil. Este proceso implica la alimentación con el material, comprensión y trituración posterior, así como una descarga limpia del material triturado, saliendo por la parte inferior del equipo, donde las aberturas son ajustables para controlar el tamaño del producto final.

Chancadoras giratorias

Cuentan con un cono giratorio pero montado en un eje vertical. Son utilizadas en la trituración primaria de minerales duros y abrasivos. Operan basadas en un principio de compresión, similar al de las chancadoras de cono, pero están diseñadas específicamente para la trituración primaria de grandes volúmenes de material. La superficie cónica móvil realiza un movimiento excéntrico alrededor del eje central, acercándose y alejándose de la superficie fija. Este movimiento comprime el material contra las paredes de la trituradora, fracturándolo en fragmentos más pequeños.

Chancadoras de rodillos

Finalmente, estas máquinas se destacan por su capacidad de manejar materiales de dureza moderada a baja, produciendo un producto final de tamaño uniforme y de alta calidad. Utilizan uno o más rodillos para aplastar el material. Los rodillos giran en direcciones opuestas, atrayendo el material hacia la brecha entre ellos. A medida que el material pasa a través de los rodillos, se comprime y se fractura en tamaños más pequeños.

Contáctanos

En conclusión, el chancador de mandíbula se destaca como una herramienta esencial en la trituración primaria en minería, ofreciendo una combinación única de robustez, alta capacidad de producción, versatilidad, eficiencia energética y facilidad de mantenimiento. Conoce todo sobre ellas dando Clic Aquí. Para una atención personal, puedes llamar al número de atención 993 407 822 o dejarnos un mensaje al correo electrónico ventas@mcservicesac.com. Nos encontramos en Av. El Derby 055 – Santiago de Surco, Edif. Cronos, Torre 1, piso 7. ¡Te esperamos!