En la industria minera, el proceso de reducción de tamaño de los materiales extraídos es crucial para facilitar su manejo y procesamiento. Los chancadores y sus diferentes tipos juegan un papel fundamental en este proceso, siendo el chancador primario y secundario dos de los más relevantes en el mercado nacional. Sin embargo, puede que te preguntes: ¿por qué sucede esto? ¿Qué las hace especiales? Eso es algo que MC Service responderá a continuación, explorando sus características, así como sus diferencias.

¿Qué son las chancadoras industriales?

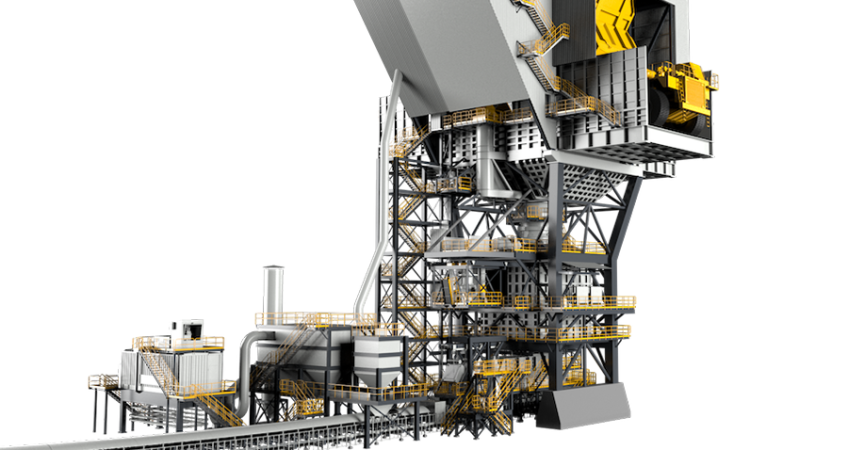

Profundizando un poco en su concepto, las chancadoras son máquinas diseñadas para reducir el tamaño de diversos materiales a través de la aplicación de fuerza mecánica. Son ampliamente utilizadas en una variedad de industrias, incluyendo la minería, la construcción, la metalurgia, la industria química, de reciclaje y más. A menudo, se les confunde con otros equipos mineros como lo pueden ser las trituradoras, cuando en realidad, ambas se complementan para una experiencia más completa e inmediata.

Su principal función, como su nombre ya puede adelantar, es chancar materiales grandes hasta volverlas partículas más pequeñas, esto a fin de facilitar su manipulación, transporte, procesamiento y uso final. Dependiendo del tipo de material y del tamaño final requerido, pueden existir diferentes tipos de chancadoras industriales, cada una diseñada con características y capacidades específicas. Es aquí donde encontramos al chancador primario, así como al chancador secundario.

Chancador primario

Es conocido por ser el primer equipo que se utiliza en el proceso de trituración. Su principal función es reducir el tamaño de los grandes bloques de material extraído de la mina a un tamaño más manejable para las siguientes etapas de procesamiento. Como características más rescatables, encontrará que pueden recibir rocas de gran tamaño, típicamente hasta 1.5 metros de diámetro y que entre sus modelos insignia, se encuentra el chancador de mandíbula y el tipo giratorio.

Chancador secundario

Por otro lado, el chancador secundario recibe el material que ya ha sido procesado por el primario y lo reduce a tamaños aún más pequeños, preparándolo para el procesamiento terciario o para la molienda. Tratan con material que ya ha sido reducido a tamaños más manejables, típicamente entre 10 y 20 cm de diámetro. Entre sus modelos más comunes se encuentran el chancador de cono y el de impacto. Ambos son adecuados para materiales de dureza media y proporciona una buena cubicidad en el producto final.

Chancador primario y secundario: ¿en qué se diferencian?

Como puede apreciar, tanto el chancador primario como secundario son esenciales dentro del proceso minero, aunque no necesariamente una tiene que ser mejor que otra. Si hablamos del tamaño de material de entrada, el primario maneja material de gran tamaño, hasta 1.5 metros. El secundario, en cambio, lo hace con materiales previamente reducidos, generalmente entre 10 y 20 cm. Visto así, ambos emulan a filtros, siendo que uno opera primero para que el segundo, continúe la labor según las necesidades del cliente.

Otras diferencias que podemos encontrar son:

- Capacidad de procesamiento. El primario está hecho para manejar grandes volúmenes de material mientras que el secundario, no. Aun así, sigue siendo importante al ser el eslabón final para la trituración minúscula.

- Etapa en el proceso. Respecto a su papel durante la etapa del proceso, uno actúa después de otro según sus características. Esto hace que ninguno sea mejor que el otro, sino que se complementen para un trabajo más completo.

- Tipo de material. El primero, trabaja con material recién extraído, de cualquier dureza. Mientras que el segundo, con materiales previamente reducidos y más manejables. Mucho dependerá también del tipo de chancadora involucrada.

Aplicaciones en la industria minera

El chancador primario se utiliza en una amplia variedad de aplicaciones dentro de la industria minera, incluyendo la mina a cielo abierto. Aquí, el mineral extraído debe ser reducido de tamaño antes de ser transportado a la planta de procesamiento. También es útil en minas subterráneas, donde el espacio es limitado y es necesario reducir el tamaño del material antes de elevarlo a la superficie. En plantas de procesamiento, el chancador es el primer paso en la cadena de trituración, preparando el mineral para las etapas secundarias.

Características y beneficios

- Alta capacidad de procesamiento. Los chancadores están diseñados para manejar grandes volúmenes de material, lo que los hace ideales para operaciones a gran escala. Pueden recibir bloques de mineral de hasta 1.5 metros de diámetro y reducirlos a tamaños más manejables.

- Robustez y durabilidad. Debido a la naturaleza del material que procesan, los chancadores están construidos con materiales altamente resistentes al desgaste y a la abrasión. Su diseño robusto garantiza una larga vida útil y un funcionamiento confiable en condiciones exigentes.

- Eficiencia energética. Aunque los chancadores son equipos grandes y potentes, están diseñados para operar con eficiencia energética. Esto es crucial para minimizar los costos operativos y el impacto ambiental de las mineras.

- Flexibilidad operacional. Los chancadores pueden ser ajustados para manejar diferentes tipos de material y tamaños de alimentación, lo que los hace versátiles y adaptables a diversas condiciones de operación.

Contáctanos

En conclusión, tanto el chancador primario como secundario son esenciales en la cadena de procesamiento de minerales. Cada uno cumple una función específica y está diseñado para manejar diferentes etapas y tipos de material. Encuentra servicios relacionados con su revisión o mantenimiento dando Clic Aquí. Para una atención personal, llamar al 993 407 822 o déjenos un mensaje al correo ventas@mcservicesac.com. Encuéntranos en Av. El Derby 055 – Santiago de Surco, Edif. Cronos, Torre 1, piso 7. ¡Te esperamos!